Koji čimbenici utječu na vrijeme obrade i učinkovitost strojeva za potonuće CNC EDM?

2024.09.17

2024.09.17

Vijesti o industriji

Vijesti o industriji

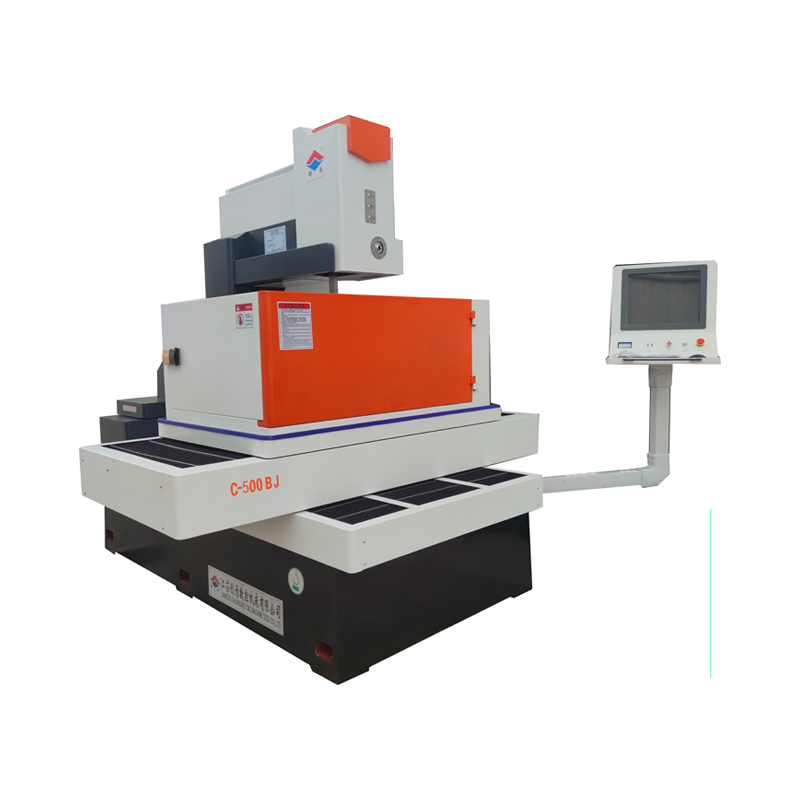

Vrijeme obrade i učinkovitost CNC EDM (Električna obrada za pražnjenje) Umrone strojevi za potonuće Na utjecaj je nekoliko čimbenika koji se odnose na parametre strojeva, svojstva materijala, dizajn elektroda i operativne prakse. Razumijevanje ovih čimbenika ključno je za optimizaciju procesa obrade, poboljšanje produktivnosti i postizanje željenih rezultata. Evo ključnih čimbenika koji utječu na vrijeme obrade i učinkovitost CNC EDM Stroj za potonuće:

Materijal i dizajn elektroda: Materijal: Različiti materijali elektroda (npr. Bakar, grafit, volfram bakar) imaju različite stope habanja i vodljivost. Grafit, na primjer, ima niže stope habanja, ali može zahtijevati preciznije uvjete obrade u odnosu na bakar.

Nošenje elektroda: Visoko trošenje elektroda može dovesti do dimenzionalnih netočnosti i zahtijevati česte zamjene ili ponovnog obrade elektrode, utječući na vrijeme obrade. Geometrija Elektroda: dizajn, veličina i oblik elektroda utječu na površinu koja se obrađuje i MRR. Složene ili sitne elektrode mogu zahtijevati duže vrijeme obrade zbog potrebe za preciznom kontrolom i sporijom brzinom obrade. Strategija multi-elektroda: Korištenje više elektroda s različitim geometrijama (gruba, polu-fining i dorađivanje elektroda) može optimizirati vrijeme obrade i poboljšati učinkovitost prilagođavanjem svake faze procesa.

Svojstva materijala radnog komada: Vrsta materijala: tvrđi i čvršći materijali (npr. Očvršćeni čelik, volfram karbid) zahtijevaju duže vrijeme obrade zbog nižeg MRR -a i povećanog trošenja alata. Mekši materijali mogu se brže strojno obraditi, ali mogu zahtijevati pažljivu kontrolu kako bi se izbjeglo prekomjerno trošenje elektroda. Mamaterijalna vodljivost: Materijali s većom električnom vodljivošću mogu rezultirati bržim procesima EDM -a, dok materijali s nižom vodljivošću mogu usporiti proces. Debljina i složenost materijala: deblji i složeniji rad zahtijevaju duže vrijeme obrade, posebno kada su uključene značajke.

Dielektrični uvjeti tekućine i ispiranja: Dielektrični tip i kvaliteta: Vrsta (npr. Kerozin, deionizirana voda) i kvaliteta dielektrične tekućine utječu na stabilnost praznine, uklanjanje otpadaka i konzistenciju iskra. Kontaminirana ili degradirana dielektrična tekućina može uzrokovati pogrešne pražnjenja i sporije obrade. Učinkovitost flushinga: Pravilno ispiranje otpada iz iskričavog razmaka ključno je za održavanje stabilnih uvjeta obrade. Neadekvatno ispiranje može dovesti do lučenja, kratkih spojeva ili loše kvalitete površine, što može proširiti vrijeme obrade.

Strategija obrade: Bružanje, polufiniranje i završne propusnice: Učinkovite strategije obrade uključuju upotrebu grubih prolaza za visoki MRR i završne propusnice za postizanje željene površinske završne obrade. Vrijeme raspodjele između ovih prolaza utječe na cjelokupno vrijeme obrade. Optimizacija staze: optimizacija staza alata i kutovi pristupa može umanjiti neproduktivno vrijeme i poboljšati ukupnu učinkovitost obrade. ADAPTIVNA KONTROLA: Moderni CNC EDM Stroj za potonuće sistem koji često imaju prilagodljive upravljačke sustave koji automatski prilagođavaju parametre u real-vremenu za optimizaciju MRR-a.

Strojno stanje i stabilnost: strojsko krutost i stabilnost: mehanička stabilnost i krutost utjecaja EDM strojeva i konzistentnost. Visokokvalitetni strojevi sa stabilnim mehaničkim strukturama mogu djelovati pri većim brzinama bez žrtvovanja točnosti, smanjujući vrijeme obrade. Servomotorni sustav za odziv i upravljanje: Kvaliteta servomotornog i upravljačkog sustava stroja i kontrolni sustav određuje koliko brzo i točno može reagirati na promjene u uvjetima obrade, utječući na učinkovitost.

Temperaturni i okolišni čimbenici: Toplinska stabilnost: Fluktuacije temperature u radionici mogu utjecati na točnost strojeva i svojstva dielektričnih tekućina, što utječe na obradu stabilnosti i učinkovitosti. Obični uvjeti: Čisto i kontrolirano okruženje smanjuje rizik od onečišćenja i održava stroj i dielektričnu tekućinu u optimalnom stanju, pridonoseći konzistentnim performansama strojeva.

Optimiziranje čimbenika koji utječu na vrijeme obrade i učinkovitost CNC EDM strojeva za potonuće matrice uključuju sveobuhvatno razumijevanje električnih parametara, svojstava elektroda i radnog komada, dielektričnih uvjeta, strategije obrade i stručnost operatera. Uravnotežujući ove čimbenike, proizvođači mogu postići željene rezultate obrade, a istovremeno minimizirajući vrijeme obrade i maksimizirajući ukupnu učinkovitost.